Lublin pociągnął Tczew

Sukces handlowy dostawczego Lublina pozwolił zmodernizować tczewską fabrykę i całkowicie wymienić jej park obrabiarkowy.

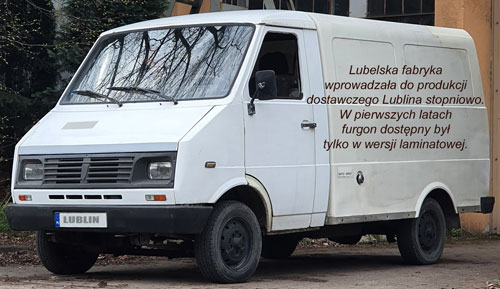

W połowie października 1993 r. ruszyła produkcja samochodów dostawczych Lublin. Fabryka Samochodów montowała w nich 4-biegowe przekładnie z Wyszkowa (oznaczone A13.3), a równolegle przygotowywała 5-biegowe własnej konstrukcji. Konkurencyjne projektowała od początku 1992 roku Fabryka Przekładni Samochodowych w Tczewie. – Wybrałem koncepcję z aluminiową obudową dzieloną w pionie – wspomina konstruktor Bogusław Postek. Choć była to kolejna już konstrukcja, w której starał się wykorzystać całe doświadczenie, nie obyło się jednak bez problemów: przede wszystkim przekładania okazała się zbyt głośna z powodu użycia niewłaściwego sprzęgła, pozbawionego tłumika drgań generowanych przez silnik na biegu jałowym. Po wstępnych próbach, pod koniec października 1993 roku lubelska FS odesłała do tczewskiego producenta pierwszą partię prototypowych przekładni z listą koniecznych poprawek.Tczewscy specjaliści dobrali właściwe sprzęgło, które zlikwidowało nadmierną głośność i wprowadzili niezbędne poprawki. Prace w Lublinie spowalniało fatalne położenie finansowe fabryki, która od 1 maja 1994 roku znalazła się pod zarządem komisarycznym.

W połowie 1994 roku wydawało się, że spółka Zasada Centrum stanie się właścicielem zarówno FS Lublin i FPS Tczew więc oba zakłady przyspieszyły prace nad przekładnią z Tczewa, której druga generacja prototypów okazała się w badaniach trwalsza od lubelskiej skrzyni. Dopracowanie przekładni i przygotowanie produkcji TS5-21 trwały dłużej niż przewidywała tczewska fabryka i pierwsze partie produkcyjne trafiły do FS Lublin dopiero w 1995 roku.

Maszyny sterowane cyfrowo

Dyrekcja tczewskiej fabryki musiała przygotować produkcję nowej przekładni, co także było sporym wyzwaniem. W grudniu 1993 roku FS Lublin odebrała nową halę spawalni i montażu, dzięki czemu zwiększyła zdolność produkcyjną do 30 tys. aut rocznie. Na podobną skalę musiał przygotować się dostawca skrzyń biegów.

Ich koła zębate można było wytwarzać na liniach już istniejących, podobnie jak synchronizatory na linii Metco (wyciskane na prasach przeniesionych ze Swarzędza). Problemem była obróbka aluminiowych korpusów (wcześniej stosowano wyłącznie żeliwne, zamykane pokrywą od góry) oraz obróbka wałków: głównego i pośredniego.

Tczewski zakład dysponował linią obróbki żeliwnych kadłubów skrzyń biegów zakupioną jeszcze na początku lat 70. dla potrzeb licencyjnej produkcji przekładni dla Stara i Jelcza.

– Linie obróbcze przystosowane były pod pewien typ dużych detali i nie nadawały się do mniejszych elementów z aluminium. Kolejne operacje wykonywane były na stanowiskach, na które obrabiany detal podjeżdżał na rolkach. Przezbrojenie linii było pracochłonne, np. ze skrzyni 6- biegowej na 4- biegową zajmowało kilka dni. Linia miała dużą wydajność, ale przy mniejszych seriach i detalach była nie do przyjęcia, a maszyna zajmowała dużo miejsca. Przewidywaliśmy serie produkcyjne po kilkaset skrzyń i przy takiej skali wytwarzania zmiana oprzyrządowania byłaby udręką – tłumaczy ówczesny dyrektor FPS Ryszard Bartnik.

Potrzebne było lepsze rozwiązanie i dyrektor powierzył przygotowanie produkcji nowego asortymentu Jarosławowi Rogaczewskiemu, szefowi technicznego przygotowania produkcji, któremu podlegały działy: konstrukcyjny, prototypowni, technologii i przygotowania narzędziowego.

Rozwiązaniem problemu okazały się polskie obrabiarki sterowane cyfrowo.

– Uruchamiając produkcję skrzyń biegów dla Lublina potrzebowaliśmy dużo centrów obróbczych do korpusów i kupiliśmy używane z poznańskiej Fabryki Samochodów Rolniczych. Oni padali, przejął ich od Skarbu Państwa Volkswagen i tam nabyliśmy centra obróbcze – wspomina Bartnik.

W sumie FPS zakupiła w „Mechanicy” Pruszków dwa nowe centra obróbcze HP-4 i do tego 6 używanych z poznańskiej Fabryki Samochodów Rolniczych. Jeden z technologów wspomina, że HP-4 wymagały długiego czasu na przezbrojenie, tempo pracy także było niskie, sporo czasu zajmowało spozycjonowanie się narzędzi, dojechanie do detalu. Podkreśla, że była to technologia z lat 70. i był to kompromisowy wybór dla FPS. Konkurencją były japońskie Mazaki. Działały szybciej (jeden Mazak wykonywał w tym samym czasie tyle samo detali co cztery HP 4), były jednak znacznie droższe od pruszkowskich maszyn.

– Kupiliśmy łącznie z 10 tokarek sterowanych numerycznie polskiej firmy Famot Pleszew. Jednorazowo kupiliśmy 6 i dla dostawcy był to w tym czasie najpoważniejszy kontrakt. Potem dokupiliśmy kilka sztuk pojedynczo. Nabyliśmy także obrabiarki z Andrychowa i maszyny CNC od obu dostawców okazały się udane, te firmy sporo sprzedawały na eksport – zaznacza Bartnik.

Bardzo ważną inwestycją pozwalającą na kontrolę jakości produkowanych uzębień była maszyna pomiarowa Hoefler oraz maszyna pomiarowa CNC Mitutoyo.

Bartnik dodaje, że sterowane cyfrowo maszyny stawały się koniecznością z jeszcze jednego powodu. – W latach 90. coraz trudniej było znaleźć wykwalifikowanych tokarzy, frezerów i szlifierzy, którzy naprawdę potrafili toczyć. Przyzakładową szkołę zawodową przejęło państwo i zaniechało nauczania obróbki skrawaniem, zamiast niego wprowadziło np. marketing itp. Jedynym ratunkiem były maszyny CNC, które pozwalały na przyuczenie obsługi w kilka tygodni. Pracownik zakładał odkuwkę i zdejmował detal – opisuje Bartnik.

Własna inwestycja

Bartnik podkreśla, że uruchomienie produkcji skrzyni biegów dla Lublina odbywało się w ramach własnych zasobów finansowych. Firma zlikwidowała długi najpierw ugodą sądową w grudniu 1992 roku i następnie ugodą bankową w maju 1994 roku. To wtedy Grupa Zasada stała się akcjonariuszem FPS, pozyskując 40 proc. akcji.

Od 1993 roku FPS wypracowywała zysk, a produkcja skrzyń biegów stopniowo rosła z 3.070 w 1992 roku do 3.865 w 1994 roku. W 1994 roku przychody ze sprzedaży wyniosły 207 mld starych złotych: 42 proc. pochodziło z dostaw do ZS Star, Autosana i Jelcza, 30 proc. ze sprzedaży części zamiennych, 18 proc. z eksportu i 10 proc. z usług.

Doszło też do spodziewanych zmian właścicielskich, FPS trafiła do grupy Sobiesław Zasada Centrum.

– Umowa z Zasadą miała co najmniej 200 stron, weryfikację prowadziliśmy wyraz po wyrazie – wspomina Bartnik.

22 lutego 1995 roku spółka Sobiesław Zasada Centrum nabyła od Skarbu Państwa część akcji i zwiększyła udziały w FPS S.A. do 57 proc., pod warunkiem, że zainwestuje w fabrykę co najmniej 2 mln dol.

– Gdy Zasada kupił zakład (mam zdjęcie zrobione przy tej okazji z ministrem Kołodką i Zasadą), za zaległości podatkowe przypadł miastu skromny udział w Polmo – zaznacza Zenon Odya, prezydent Tczewa w latach 1994-2010.

Zasada szybko wywiązał się ze zobowiązania, kupując dłutownicę Lorentza wartości 15 mld zł. Była niezbędna do wykonania wałka głównego i pośredniego, który miał postać „choinki”.

– Pierwotnie przewidywałem skurczowe osadzanie kół na wałku. „Choinka” była pomysłem technologów, zdecydowanie upraszczającym proces produkcji – opisuje Postek.

W tym czasie zakład zatrudniał 815 osób, ale do września 1995 roku liczebność personelu wzrosła do 870 w związku z rosnącymi potrzebami produkcji dla Lublina, który wbrew pierwotnym planom trafił nie do Zasady, lecz koreańskiej Daewoo. W ostatnim dniu października 1995 roku rozpoczęło działalność Daewoo Motor Polska, które przejęło od FS Lublin produkcję samochodów.

Inwestycja trafiła na dobry okres ożywienia gospodarczego, widocznego m.in. po rosnących rejestracjach nowych lekkich samochodów dostawczych o DMC do 3,5 tony. W 1995 roku zarejestrowano po raz pierwszy w Polsce 31.946 takich aut, o jedną trzecią więcej niż rok wcześniej. Drugie miejsce w rankingu zajął Lublin z wynikiem 4,4 tys. sztuk, o 2 tys. więcej niż w poprzednim roku.

W 1995 roku tczewski zakład dostarczył do Lublina 1.077 skrzyń biegów, ale na dobre produkcja TS5-21 ruszyła na samym początku 1996 roku. Od czerwca 1996 ta skrzynia stanowiła wyposażenie standardowe Lublina. W całym 1996 roku dostawy do Lublina sięgnęły 7.722 szt.

Analizy usterek przekładni wskazały na wycieki oleju (44 proc.), nadmierny hałas (31 proc.) i utrudnione przełączanie biegów (17 proc.). – Wyższa temperatura na wargach uszczelniających, wynikająca z dużej prędkości obrotowej, powodowała utwardzenie materiału uszczelniacza prowadzące do wycieków oleju. Ten problem został szybko usunięty przez zmianę materiału uszczelniaczy z NBR na FKM – tłumaczy Postek.

Zmodyfikował także konstrukcję synchronizatorów, co zwiększyło komfort przełączania biegów. Technologia ich wykonania pozostała niezmieniona, opracowana jeszcze w latach osiemdziesiątych dla licencyjnych przekładni przez Instytut Naukowy Obróbki Plastycznej. Wymuszono na FS Lublin zastosowanie tarczy sprzęgłowej z odpowiednimi tłumikami drgań najpierw firmy LUK, a następnie firmy Valeo, co ograniczyło problemy nadmiernego hałasu przy pracy silnika na biegu jałowym.

U nowego właściciela

W segmencie lekkich skrzyń biegów, do samochodów dostawczych, FPS była głównym dostawcą przekładni dla Daewoo Motor Polska z 70-procentowym udziałem w dostawach. W przypadku Jelcza było to 55 proc., Stara 100 proc. i Autosana 99,2 proc.

Gospodarczo, rok 1996 okazał się jeszcze lepszy od poprzedniego, rejestracje w Polsce nowych lekkich aut dostawczych o DMC do 3,5 tony wzrosły o 65 proc. do 52.486 sztuk. Daewoo umocniło się, mając jedną czwartą rynku. FPS dostarczyła w tym właśnie roku 7.722 skrzyń dla lubelskiego Daewoo, co stanowiło 60,6 proc. całkowitej produkcji Tczewa.

W 1996 roku kapitał akcyjny Fabryki Przekładni Samochodowych SA wynosił 12 mln zł, a udział Sobiesław Zasada Centrum SA sięgał 67,43 proc. Na koniec 1996 roku fabryka zatrudniała 994 osoby. Przychód na zatrudnionego wzrósł z 42,9 tys. zł w 1995 roku do 55,7 tys. zł i kolejny był jeszcze lepszy, właśnie dzięki sukcesowi dostawczego Lublina. Dostawy sięgnęły 14.702 lekkich skrzyń biegów, co dało im 75,5 proc. udziału w produkcji fabryki. Mała skrzynia biegów cieszyła się sympatią pracowników montażu, którzy nazywali ją „bajka”.

W 1997 roku spółka wypracowała 6,7 mln zł zysku netto i powiększyła kapitał o 3 mln zł do 15 mln zł.

– Przez cały okres, gdy mieliśmy duże zyski, rada nadzorcza nigdy nie przegłosowała dywidendy dla udziałowców i Zasady. Nigdy nie czyniła problemów z modernizacją zakładu i jeśli chodzi o wyposażenie robiliśmy co chcieliśmy. Radzie nadzorczej przekazywaliśmy informacje i nikt nam się nie wtrącał. Były też nagrody dla zarządu i załogi, dywidenda pozostawała w zakładzie. Wszystkie inwestycje szły w obrabiarki, bo potrzeby były duże. Wtedy kupione zostało centrum obróbcze firmy Mazak, szlifierka Reform pracująca w 8 osiach, niezbędna do uzębień skośnych na wałkach. Nowe obrabiarki zwiększały precyzję wykonania, co poprawiało trwałość i cichobieżność przekładni. Tokarki pracują w fabryce do tej pory – przypomina Bartnik.

Nowe obrabiarki pozwoliły oddać na złom linie zespołowe, a uwolnione hale wyremontować łącznie z wylaniem nowych posadzek i zagospodarować na nowo obrabiarkami sterowanymi numerycznie. Bartnik dodaje, że fabryka włożyła wiele wysiłku i kosztów w uruchomienie wytwarzania TS5-21, choćby w drogie oprzyrządowanie do ciśnieniowych odlewów.

– Szefowa Polmo-Praszka nie ufała naszej wypłacalności i postawiła warunek sfinansowania produkcji form. To były paskarskie ceny, ale wyjścia nie było. Ceny wynikały z małej liczby odlewów – przyznaje Bartnik.

Pomimo dużych kosztów rozruchu produkcji nowego asortymentu, sukces tczewskiej spółki był wyjątkowy, już w latach 1994-1996 FPS trafiła w okolice 300 miejsca pod względem sprzedaży wśród 500 największych polskich firm, a jeszcze wyżej pod względem zysku.

– W woj. pomorskim byliśmy na trzecim miejscu pod względem zysku, więc jak na zapaść jaką przeszliśmy na początku lat 90., szybko stanęliśmy na nogi – uważa Bartnik.

Jeden z technologów przekonuje, że skrzynia TS5-21 była najważniejszym projektem FPS. Była to jedyna w całej historii FPS-Polmo i FPS konstrukcja, która od koncepcji po wprowadzenie do produkcji i osiągnięcie sprzedaży na poziomie 15 tys. sztuk została wdrożona w oparciu o wiedzę, zaangażowanie i determinację ludzi na wszystkich szczeblach fabryki w Tczewie, bez udziału PIMot, Zjednoczenia Przemysłu Motoryzacyjnego, ekspertów zewnętrznych etc.

Koreański sen

W 1997 roku łączne rejestracje nowych samochodów dostawczych o DMC do 3,5 tony poprawiły się rok do roku o 5,3 proc. do 55.303 aut. Był to także rekord dostaw skrzyń biegów z Tczewa do Daewoo Motor Polska.

Koreańska dyrekcja lubelskiej fabryki przewidywała w kolejnym roku wzrost produkcji do 25 tys. Lublinów (w tym 7 tys. na eksport), a plany były znacznie ambitniejsze.

– Koreańczycy mówili o ekspansji na cały świat i produkcji 200 tys. albo i nawet 400 tys. aut dostawczych. Te liczby poddawaliśmy w wątpliwość, a oni się o to obrażali. Kim (prezes Daewoo) był szefem, a oni klękali wymawiając jego imię. Mówili o nim „nasze słońce” i tego typu wyrażenia, a my patrzyliśmy na siebie, bo nie mogliśmy uwierzyć widząc takie zachowanie u Koreańczyków z południa nie z północy – wspomina Bartnik.

Plany unicestwił kryzys azjatycki. – Po jego nadejściu Koreańczycy zdecydowali o wykorzystywaniu gdzie się da koreańskich podzespołów – zaznacza Bartnik.

Próbowali zastąpić przekładnię tczewską konstrukcją KIA PD97, ale ona nie zadała egzaminu. Dostawy z Tczewa do Lublina zmalały w 1998 roku do 2.880 sztuk, w następnym roku Lublin odebrał zaledwie 1.123 skrzynie biegów.

Tczewski zakład miał nadzieje na pozyskanie jeszcze jednego klienta w postaci Mercedesa. – Jego przedstawiciele patrzyli, czy możemy robić dla nich komponenty do dużych skrzyń biegów dla ciężkich pojazdów. Traktowali nas jako awaryjnego dostawcę. Zorientowaliśmy się, że poza mnóstwem pracy perspektywy zleceń były żadne – wyjaśnia Bartnik.

Na pojawieniu się nowego parku maszynowego skorzystali pozostali klienci FPS Tczew, przede wszystkim Starachowice. Wprowadzenie w 1996 roku w Starze 1142 silnika turbodoładowanego wymusiło w 1996 roku modernizację skrzyni biegów S5-45. Oznaczona TS5-60 otrzymała nowy ciąg przełożeń oraz nowe sterowanie, dostosowane do współpracy z dźwignią zmiany biegów umocowaną do podłogi kabiny.

– Skrzynie biegów S5-45 i TS5-60 w swych podstawowych odmianach były prawie identyczne. Różniły je tylko inne koła zębate dla uzyskania innych ciągów przełożeń – wyjaśnia Postek.

Skrzynia biegów S5-45 miała ciąg przełożeń 8,47-1,00 przy momencie wejściowym 440 Nm, natomiast TS5-60 miała ciąg 6,47-1,00 (lub 0,76) przy 600 Nm. Postek podkreśla, że zwiększenie momentu wejściowego w TS5-60 nie powodowało istotnego wzrostu obciążenia układu przeniesienia mocy wewnątrz skrzyni biegów, stąd też nie wymagało żadnych specjalnych materiałów. Maksymalny moment na wyjściu ze skrzyni biegów S5-45 dysponującej przełożeniem 8,47 wynosił 3.727 Nm, zaś skrzyni TS5-60 z przełożeniem 6,47 sięgał 3.882 Nm.

W 1996 roku Bogusław Postek pracował nad nową przekładnią dla Stara 742. – Po przejęciu FPS przez Zasada Group zainicjowany został w Tczewie pomysł modernizacji przekładni TS5-30 montowanej w Starze 742. Tym razem mnie przypadła rola konstruktora wiodącego. Powstał prototyp nazwany TS5-31, który do produkcji seryjnej został wdrożony jako TS5-40. Ta skrzynia biegów pomimo bardzo dużego podobieństwa układu przeniesienia mocy miała nowy rodzaj łożyskowania – łożyska główne stanowiły wyłącznie łożyska stożkowe. Minimalnie skorygowano także rozstaw osi przez co niemożliwa stała się współzamienność kół zębatych. Wprowadzony został nowy układ sterowania wykorzystujący elementy ze skrzyni biegów S5-45 oraz nowe obudowy aluminiowe tym razem z oddzieloną obudową sprzęgła. Oddzielenie obudowy sprzęgła umożliwiało wprowadzenie wariantowości tego elementu ułatwiające zabudowę skrzyni biegów do różnych silników – opisuje Postek. Zaznacza, że aluminiowa obudowa przekładni była dzielona w pionie, tak jak w TS5-21.

Skrzynia biegów TS5-40 była możliwa do produkcji tylko na linii Mazaka.

– Przy TS5-40 nie było wielkich wyzwań: aluminiowy, niskociśnieniowy odlew obudowy (kokilowy, o stopień jakościowo wyższy od piaskowego, na dodatek odlewany metodą odśrodkową, a więc o małej porowatości) kupowaliśmy w WSK Gorzyce, do tego odkuwki, trochę frezów. W sumie przygotowania trwały z półtora roku – szacuje Bartnik. Nowa skrzynia biegów TS5-40 trafiła do Starachowic na początku 1997 roku, a Star 742 pozostał w ofercie do końca 1999 roku.

Dziękuję za pomoc Ryszardowi Bartnikowi, Zenonowi Odya, Bogusławowi Postkowi i Jarosławowi Rogaczewskiemu.

T&M nr 1/2026

Tekst: Robert Przybylski