Stalowa czy plastikowa?–oto pytanie

Tworzywa sztuczne wydawały się szansą dla przemysłu motoryzacyjnego.

Wypróbowała je nawet Fabryka Samochodów Ciężarowych w Starachowicach. Ministerstwo Przemysłu Lekkiego uruchomiło 14 października 1950 roku produkcję w Pomorskich Zakładach Przemysłu Tworzyw Sztucznych – pierwszej polskiej fabryce wyrobów z mas plastycznych.

Życie Warszawy opisywało, że zakłady produkują wyroby bakelitowe, m.in. kaski górnicze, które zastąpią skórzane. Gazeta zapowiadała, że krajowy przemysł chemiczny dostarczy fabryce płyty winylowe, z których wytworzy materiał podobny do nylonu. „Będzie to surowiec na torebki, płaszcze, walizki, teczki i inną galanterię. W osobnym dziale ruszy produkcja sztucznej skóry.”

Od 1951 roku Gorzowskie Zakłady Włókien Sztucznych produkowały włókna poliamidowe z kaprolaktamu, popularnie zwane steelonem. Dostawcami tworzyw sztucznych były także Warszawska Fabryka Tworzyw Sztucznych, Zakłady Chemiczne w Tarnowie, Brzegu Dolnym, Krakowie, Zachem z Bydgoszczy oraz Zakłady Chemiczne w Oświęcimiu, gdzie ruszyły linie produkcyjne PCV.

Na przełomie lat czterdziestych i pięćdziesiątych rząd zlecił zbudowanie dla wojska 166 fabryk zbrojeniowych, w tym wielu chemicznych, jednak mimo to podaż tworzyw sztucznych była niewielka. Współcześni wskazywali, że włókna syntetyczne wchodziły na świecie do użytku, ale w Polsce brakowało pieniędzy na doposażenie fabryk. Szczególnie słabo wypadała produkcja włókien poliamidowych, ponieważ brakowało surowca, a zakład w Tarnowie pozostawał nieremontowany i brakowało funduszy na jego rozbudowę. „Produkujemy też zbyt drogo i nasze włókna są słabej jakości” przyznawali technicy. Z powodu kryzysu gospodarczego już w 1954 roku zabrakło zleceń dla fabryk wzniesionych na potrzeby zbrojeń. Pojawiła się wtedy produkcja uboczna: mikrosamochody, motocykle, części elektrotechniczne, a także syntetyczne materiały.

Konsumenci poszukiwali galanterii z tworzyw sztucznych i jej produkcję rozwinęły małe przedsiębiorstwa. Asortyment powiększył się, gdy w 1957 roku ruszyła produkcja polietylenu, polipropylenu, poliwęglanów, a dwa lata później polistyrenu. Produkowano z tworzyw sztucznych wyroby wykorzystywane w gospodarstwach domowych (np. talerze, filiżanki) i w przemyśle lekkim. Nad rozwojem branży czuwało Ministerstwo Przemysłu Lekkiego. Resort podkreślał, że nowe materiały zastąpiły tradycyjne surowce, np. wełniane tekstylia oraz przyczyniły się do oszczędności surowców naturalnych, jak drewno czy metale.

Do tego o względy nabywców konkurowały warsztaty prywatne, w samej Warszawie było ich w 1957 roku 420. Produkowały one z tworzyw sztucznych proste przedmioty codziennego użytku.

Materiał dla młodych

Produkcja nie wystarczała do zaspokojenia popytu, choć jak przyznawał Stanisław Donimirski w wydanej w 1958 roku książce „Tworzywa sztuczne w budowie samochodów” Polska miała większość surowców potrzebnych do produkcji tworzyw sztucznych. „Plan 6-letni przewidywał, że przemysł chemiczny będzie drugim po węglowym narodowym przemysłem Polski. Jednak w 1955 roku jego eksport miał udział 3 proc. w wywozie i 9 proc. w przywozie. Mimo to wartość produkcji przemysłu chemicznego wzrosła w okresie 1950-1955 blisko 3,5 razy.”

Powołując się na rządowe plany Donimirski zapowiadał, że „Pod koniec planu sześcioletniego wartość polskiej produkcji stanowiła 2 proc. światowej, a w 1960 roku udział wzrośnie do 3 proc. W przeliczeniu na głowę ludności produkcja przemysłu chemicznego wyniosła w 1955 roku 0,35 kg, pięciokrotnie więcej niż w 1950 roku, ale w Czechosłowacji sięgnęła 4,8 kg, a w NRD 6 kg.”

Powołując się na rządowe plany Donimirski zapowiadał, że „Pod koniec planu sześcioletniego wartość polskiej produkcji stanowiła 2 proc. światowej, a w 1960 roku udział wzrośnie do 3 proc. W przeliczeniu na głowę ludności produkcja przemysłu chemicznego wyniosła w 1955 roku 0,35 kg, pięciokrotnie więcej niż w 1950 roku, ale w Czechosłowacji sięgnęła 4,8 kg, a w NRD 6 kg.”

Przypominał, że bakelit wynaleziono w 1905 roku, polichlorek winylu w 1913 roku, tworzywa mocznikowe w 1924 roku, tworzywa akrylowe w 1931 roku, włókna poliamidowe w 1937 roku, polietylen w 1941 roku, silikony i żywice kontaktowe w 1944 roku, żywice epoksydowe w 1947 roku. W tym kontekście rezultaty polskiego przemysłu wydawały się skromne.

Tym skromniejsze, że tworzywa sztuczne były stosowane na świecie nie tylko w małych przedmiotach galanteryjnych i tkaninach, ale nawet w motoryzacji. Koncerny stosowały je w dużych elementach jak nadwozia. W 1953 roku Chevrolet zaprezentował sportowy samochód Corvette z nadwoziem z żywic poliestrowych wzmocnionych włóknem szklanym. Trzy lata później zaprezentował druga generację tego auta, a rok wcześniej w NRD fabryka z Zwickau zaprezentowała samochód AWZ P70 z nadwoziem z fenoplastu na drewnianej ramie. Było ono o 40 proc. lżejsze od stalowego, a przy tym bardzo wytrzymałe dzięki zastosowaniu bawełnianego wypełniacza.

Donimirski przytaczał, że w USA w 1955 roku do budowy jednego samochodu zużyto średnio 4,5 kg tworzyw sztucznych, dwa razy więcej w stosunku do 1950 roku. Masa samego polichlorku winylu sięgała 1,8-2,2 kg w przeliczeniu na jedno auto.

Tymczasem władze PRL planowały, że w 1970 roku produkcja tworzyw sztucznych w Polsce osiągnie 7,5-7,9 kg na głowę ludności.

Przykład wykorzystania nowych materiałów w motoryzacji był tuż za miedzą i zachęcił inżynierów z motoryzacyjnych fabryk do sięgnięcia po nowe tworzywa i eksperymentowania.

Biuro Konstrukcyjne Przemysłu Motoryzacyjnego zbadało, że do napraw niektórych odlewów żeliwnych można stosować preparaty epoksydowe z dodatkiem proszku aluminiowego. Okazało się, że po wyschnięciu syntetyczny materiał miał wytrzymałość podobną do żeliwa i dawał się łatwo obrabiać. Tę nowość wykorzystała starachowicka odlewnia, zmniejszając ilość braków.

Nowe materiały zainteresowały także inne polskie fabryki. Jak opisywali Zdzisław Konieczniak i Piotr Majewski w książce „20 lat FSO” żerański zakład używał do wyrównywania blach karoserii cyny, a tylko jedno nadwozie Warszawy M-20 wymagało 20 kilogramów tego trującego metalu. Liczba przypadków ołowicy wśród pracowników działu niepokoiła dyrekcję fabryki.

Przyjęła ona z otwartymi ramionami projekt inżynierów Włodzimierza Laskowskiego i Kazimierza Dąbrowskiego polegający na zastąpieniu cyny przez epidian. Jest to związek żywicy epoksydowej, zastosowany w warszawskiej fabryce po raz pierwszy w 1958 roku. Wkrótce później FSO podała, że „oszczędności ze stosowania epidianu sięgają 6,5 mln zł rocznie”.

Nowy materiał zbadało także BKPMot i wydało o nim pozytywną opinię. Uprawomocniła ona kierunek poszukiwań i zachęciła 26-letniego stylistę FSO Cezarego Nawrota do opracowania studyjnego nadwozia wykonanego – podobnie jak Corvette – z żywic epoksydowych wzmocnionych włóknem szklanym. Na podstawie szkicowej dokumentacji powstała Syrena Sport.

Rówieśnik Nawrota, Janusz Zygadlewicz, zaprojektował do wykonania w tej samej technologii nadwozie popularnego samochodu Smyk. Oba modele były eksperymentalne i nie miały kontynuacji produkcyjnej, zachęciły jednak innych konstruktorów do zbadania możliwości nowego tworzywa.

Szansa dla Starachowic

Prace nad zastosowaniem nowych materiałów nie umknęły uwagi starachowickich inżynierów, którzy mieli nie lada orzech do zgryzienia, a mianowicie przygotowanie nowej kabiny kierowcy dla przyszłościowego Stara 200.

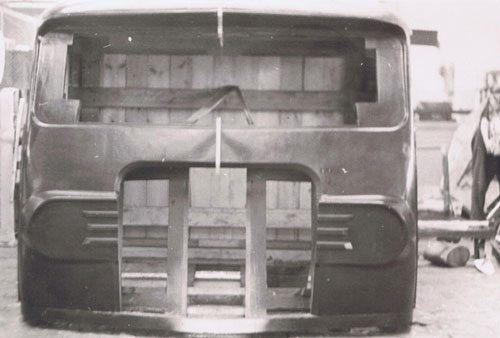

Dyrekcja oraz kadra techniczna FSC doskonale zdawali sobie sprawę ze znikomej wartości użytkowej dotychczas produkowanych szoferek N23 i próbowali zaradzić sytuacji. Początkowo zamówili nowe „budki kierowcy” w kieleckiej SHL i jednej ze śląskich hut, rezultat rozczarował jednak starachowiczan.

Sięgnęli wtedy po plastiki, których atrakcyjną stroną były niskie koszty przygotowania produkcji. Dla produkcji poliestrowych nadwozi wystarczą drewniane formy, choć przy założeniu produkcji do 15 tys. sztuk, stosuje się trwalsze formy metalowe. Są one jednak tańsze od masywnych form niezbędnych do tłoczenia blach.

Dopiero powyżej 15 tys. sztuk bardziej opłaca się produkować nadwozia metalowe, a to z uwagi na powolny proces schnięcia laminowanych skorup, wymagający dużych hal i czasochłonnej, trudniej do zautomatyzowania obróbki wyprasek. Kierownik prototypowni Antoni Baumel już w 1958 roku zaproponował kabinę K-20 z masy plastycznej. Szersza o 300 mm od dotychczasowej otrzymała stałą wentylację. Prototyp przygotowany przez brygadę roboczo-inżynierską, w której poza głównym pomysłodawcą byli także: Drzewoski, Pawłowicz, Kaczmarski i Fajkierz, gotowy był 30 czerwca 1959 roku. Niecałe 3 miesiące później trafił na podwozie samochodu i dobrze spisywał się w kolejnych latach.

Choć kabina była cichsza od metalowej nie znalazła uznania. Jak tłumaczył Tadeusz Pawłowicz „nadwozia z żywic poliestrowych stosowane są w produkcji jednostkowej i małoseryjnej”, więc odpadały przy starachowickiej skali wytwarzania przekraczającej w planach 20 tys. pojazdów.

Próby z nadwoziami z tworzyw warstwowych z żywic epoksydowych i z żywic poliestrowych prowadził w starachowickiej FSC inż. Tadeusz Pawłowicz. W podsumowaniu badań tłumaczył, że epoksydowe są zbyt drogie na nadwozia, natomiast nadwozia z żywic poliestrowych stasowane są w produkcji jednostkowej i małoseryjnej.

Pawłowicz wskazywał, że wytrzymałość żywicy sięgała 4,5-7 kG/mm2 i dopiero kombinacja żywicy i nośnika jest w pełni wartościowym tworzywem konstrukcyjnym. Dla żywic poliestrowych najodpowiedniejszym nośnikiem jest włókno szklane. Występuje ono w postaci mat (w których cięte włókna związane są mechanicznie bądź chemicznie) i tkanin (utkane ze szklanej przędzy).

Zaznaczał, że maty i tkaniny oferowane były w szerokim asortymencie dopasowanym do potrzeb. Wyliczał, że z tworzyw sztucznych fabryka może wytwarzać tablice rozdzielcze (powstało kilka prototypów), osłony silnika S-53, skrzynki akumulatorowe.

Dyrektor Starachowickich Zakładów Przemysłu Terenowego Bolesław Sikora powołał 21 sierpnia 1959 roku zakład produkcyjny do wyrobu części z tworzyw sztucznych. SZPT zostały powołane uchwałą Miejskiej Rady Narodowej w Starachowicach 1 lutego 1957 roku.

W produkcji wyszły na jaw kolejne ujemne cechy laminatów szklanych. Tkaniny szklane chłonęły wilgoć, woda wiązała się ze szkłem i taka wilgotna tkanina była nie do wysuszenia. Woda na włóknach powodowała, że nie przywierała do nich żywica i laminat rozpadał się.

Walka o tłocznię

Gdy inżynierowie tworzyli kabiny, w gabinetach Komisji Planowania przy Radzie Ministrów trwała walka o lokalizację centralnej tłoczni. Zabiegała o nią Fabryka Samochodów Ciężarowych w Lublinie, która liczyła na centralne inwestycje pozwalające na rozbudowę zakładu i przygotowanie produkcji dla następcy Żuka, czyli samochodu dostawczego z prawdziwego zdarzenia.

Pobliska tłocznia zapewniałaby wielkoformatowe wytłoczki dla lekkich aut dostawczych, w produkcji których specjalizowała się lubelska fabryka.

Inną możliwością przed jaką stały władze było ulokowanie tłoczni w Starachowicach lub w Kielcach. Za drugą lokalizacją przemawiał brak miejsca i rąk do pracy w Starachowicach oraz spore doświadczenie w konstrukcjach blaszanych kieleckiej SHL, nazywanej zresztą przez kielczan „blaszanką”.

Wreszcie 27 marca 1959 roku Ministerstwo Przemysłu Ciężkiego podjęło decyzję nr 531/59 o lokalizacji tłoczni i wydziału szoferek w Kielcach, jednak podobnie jak w przypadku inwestycji w Starachowicach, zabrakło funduszy na wprowadzenie w życie całego planu.

Wydział szoferek nigdy nie zmaterializował się w Kielcach. W 1958 roku nowo powołane Zjednoczenie Przemysłu Motoryzacyjnego planowało, że produkcja Fabryki Samochodów Ciężarowych w Starachowicach w 1965 roku wzrośnie o blisko połowę do 14,5 tys. samochodów nowego typu, oznaczonych Star 200.

Do wytwarzania Starów 200 ZPMot przewidywało doposażenie starachowickiej fabryki w nowe obrabiarki dla wydziałów produkujących części podwozia i silnika. Pod koniec lat 50. ZPMot uzyskało w MPC fundusze na rozbudowę starachowickiego zakładu. W 1959 roku wzniesiono nową halę silnikowni, w kolejnym powiększono wydział montażu, w 1962 roku uruchomiono nową odlewnię żeliwa.

Starachowice zapewniły sobie w 1960 roku kolejną inwestycję: szoferkownię. Budynek wzniesiono przed wojną, ale rozebrali go Niemcy i wywieźli do siebie. Odzyskany po wojnie, stanął na starym miejscu w Zakładach Dolnych.

Zjednoczenie planowało, że w 1962 roku znajdujący się w Starachowicach wydział szoferek uruchomi produkcję kabiny K-26 autorstwa inżynierów BKPMot. Miała panoramiczną szybę, drzwi otwierane pod wiatr i dźwignię zmiany biegów pod kierownicą.

Po długich deliberacjach Zjednoczenie i fabryka postanowiły zarzucić prace nad kabiną K-26, ponieważ nie spełniała wymogów potokowej produkcji. Sekretarz Oddziałowej Organizacji Partyjnej wydziału TK (biura konstrukcyjnego) Józef Barankiewicz podliczył, że dokumentacja konstrukcyjna i technologiczna, oprzyrządowanie i próbne egzemplarze pochłonęły 18 mln zł. Nie była to jedyna strata: nieco później przygotowana przez warszawski Instytut Wzornictwa Przemysłowego kabina 633 także nie zdobyła uznania, a projekt, na który poszło 1,5 mln zł, trafił do kosza.

W ten sposób wbrew zamierzeniom Star pozostał z dwoma starymi kabinami: kielecką N20 oraz produkowaną na miejscu N23, które z powodu rzemieślniczej technologii uniemożliwiały zwiększenie produkcji samochodów.

Do 1961 roku FSC uzyskała jedynie 53 proc. z zapowiadanych przez MPC funduszy, a w państwowej kasie pokazały się pustki. Cała gospodarka dostała zadyszki, nadmierny front inwestycyjny doprowadził do opóźnień w oddawaniu nowych obiektów, co kosztowało rocznie gospodarkę narodową według ostrożnych szacunków 4 mld zł strat.

Wewnętrzne raporty Banku Inwestycyjnego wykazywały, że w planie 5-letnim inwestycje nie były przygotowane i na dodatek zaniżone o 60-80 mld zł, czyli o 10-13 proc. całości nakładów. Dla przykładu tylko resort przemysłu ciężkiego przewidywał rozpoczęcie budowy 37 zupełnie nowych zakładów za ok. 23 mld zł; dla tych budów inwestorzy posiadali jedynie 11 zatwierdzonych założeń i 2 projekty wstępne. Aż 23 z tych inwestycji należało rozpocząć już w pierwszych dwóch latach pięciolatki zaczynającej się w 1960 roku.

Analitycy Banku Inwestycyjnego wskazywali, że dopóki będzie obowiązywał system finansowania inwestycji polegający na rozdzielnictwie bezzwrotnych kredytów budżetowych, dopóty wszyscy inwestorzy będą mieli skłonność do jednokierunkowego mylenia się w wycenie wartości kosztorysowej inwestycji. „Chodzi przecież o zaczepienie się o plan”. W rezultacie rząd zmniejszył nakłady inwestycyjne na lata 1964-65 o 17 mld zł, a ofiarą oszczędności padła także FSC Starachowice i SHL Kielce.

W drugim z wymienionych zakładów rozpoczęła w 1962 roku działalność matrycownia, przygotowująca tłoczniki dla przemysłu motoryzacyjnego. Otrzymała drogie i skomplikowane w obsłudze frezarko kopiarki, które obrabiały powierzchnię o dużej gładkości, których falistość nie przekraczała 0,05 mm. Większe odkształcenia były widoczne po nałożeniu na wytłoczkę lakieru.

W kolejnych czterech latach w Kielcach stanęła kompletna tłocznia i już nie wracano do pomysłów plastikowych budek dla Starów. Docelowa kabina Stara 200, oznaczona 642 pojawiła się w produkcji w 1968 roku.

T&M nr 11/2025

Tekst: Robert Przybylski