2 generacja samochodów i przekładni

Tczewska Fabryka Przekładni Samochodowych przygotowała własne skrzynie biegów, ale ostatecznie uruchomiła produkcję licencyjnych przekładni niemieckiej firmy ZF.

Już w 1955 roku rząd polecił Fabryce Samochodów Ciężarowych w Starachowicach przygotowanie kolejnej generacji ciężarówek, jednak chaotycznie prowadzone prace nie przyniosły rezultatów, choć w badaniach były Stary z automatycznymi przekładniami biegów, skonstruowanymi na Politechnice Warszawskiej.

Potrzebna była także nowa generacja Żubra, której nowy projekt miał przygotować polsko-czechosłowacki zespół konstruktorów, powołany na mocy porozumienia zawartego w Pradze 30 września 1961 roku. Prace ruszyły w kolejnym roku w Czechosłowacji, w Mlada Boleslaw, dokąd wyjechali inżynierowie z Polski, w tym 3 osoby z tczewskich Zakładów Sprzętu Motoryzacyjnego.

Dziennik Bałtycki z 28 V 1963 roku pisał: „Do Czech pojechało trzech konstruktorów, a wybierają się kolejni. Z Czechosłowacji do Tczewa przyjechali Czesi. „Tu nawalanki być nie może”.” Tczewska fabryka miał produkować przekładnie dla nowej ciężarówki.

Konstruktorski debiut Tczewa

Projekt jednak nie wypalił, pod koniec 1964 roku inżynierowie wrócili do Tczewa, gdzie dyrekcja powołała w 1965 roku Biuro Konstrukcyjne, prowadzone przez przebywającego wcześniej w Czechosłowacji Wiesława Czupera. Na jego personel spadł obowiązek przygotowania przekładni dla nowych modeli.

Jedną z pierwszych prac tego biura było opracowanie konstrukcji skrzyni biegów 315 dla przyszłego Jelcza 315, która najprawdopodobniej pojawiła się już w Żubrach w 1966 roku. – W tamtym okresie nie prowadzono długotrwałej walidacji. Produkty po bardzo wstępnych ocenach poprawności konstrukcji trafiały na linie produkcyjne. Stąd powszechne wówczas przekonanie, że po zastosowaniu w pojazdach mają prawo przechodzić „choroby wieku dziecięcego” – wspominał tczewski konstruktor Bogusław Postek.

Leżąca (wałek obok wałka) skrzynia biegów typu 315 miała ciąg przełożeń: I - 5.62, II - 2.94, III - 1.595, IV - 1.00, V - 0.697, R - 5.62. Była pierwszą samodzielną konstrukcją tczewskich inżynierów. Ważyła 209 kg i przenosiła moment obrotowy 760 Nm, gdy stosowana w Żubrach przekładnia A80 była o 21 kg cięższa i przenosiła 550 Nm. W gospodarce planowej zmorą były powszechne braki, które dotykały także fabryki pozbawione właściwych materiałów. Pomimo częstego stosowania materiałów zastępczych oraz niewłaściwych olejów, producent spodziewał się, że nowa skrzynia biegów będzie trwalsza od poprzedniczki.

Tczewska fabryka powołała w 1967 roku zakład doświadczalny. – W tym samym roku przyszedłem do Tczewa i moim zadaniem była organizacja tego działu. Jestem absolwentem Politechniki Gdańskiej, skąd znałem z akademika Czupera – wspomina Józef Wieteska. Tworzył wyposażenie nowego działu wspólnie z inż. Krajką, także absolwentem Politechniki Gdańskiej, który kilka lat przepracował w FSC Starachowice. – Pierwsze stanowisko badawcze, jeszcze z układem mocy otwartej, wzorowaliśmy na wybudowanym wcześniej w Centralnym Ośrodku Konstrukcyjno-Badawczego Przemysłu Motoryzacyjnego (powołany w 1967 roku następca Biura Konstrukcyjnego Przemysłu Motoryzacyjnego). Umieściliśmy je w pawilonie poza budynkami biurowymi, ponieważ było bardzo głośne, napęd stanowił mielecki diesel, taki sam jak używany w Jelczach. Stanowisko okazało się także bardzo awaryjne i kłopotliwe w obsłudze. Wytracanie energii kinetycznej następowało poprzez hamulce klockowe, stosowane w jakiś radzieckich samolotach bojowych. Zawsze mieliśmy kłopot z wyciągnięciem klocków, które szybko wycierały się, bo przecież rozpraszały olbrzymią energię – opisuje Wieteska. Biuro konstrukcyjne, technolodzy i zakład doświadczalny mieściły się w budynku socjalnym, który potem stał się domem Kultury FPS Polmo. Zakładowe biuro konstrukcyjne również wzmocniło koło V biegu przekładni A25 dla samochodów Star i autobusów San.

Skrzynia dla Stara 200

Dla Tczewa priorytetowym wyrobem była jednak skrzynia biegów dla przyszłego Stara 200. Główny zainteresowany nowym modelem, Ministerstwo Obrony Narodowej, planował zastosowanie nawet widlastych silników wysokoprężnych o maksymalnym momencie obrotowym 460 Nm. Razem z dieslem trzeba było skonstruować nową skrzynię biegów, a prace nad nią Zjednoczenie Przemysłu Motoryzacyjnego (ZPMot) powierzyło FSC Starachowice oraz ZSM w Tczewie, zapewniając sobie w ten sposób wybór.

Roman Kirszling, którego dyrekcja tczewskiej fabryki wyznaczyła do prowadzenia projektu nowej skrzyni wspominał, że „po otrzymaniu w 1966 roku z FSC Starachowice i BKPMot założeń konstrukcyjnych samochodu Star 200 i 266 i niezbędnych danych nowego silnika 359, który miał być stosowany w samochodach produkowanych przez FSC Starachowice i SFA Sanok, przystąpiliśmy do obliczeń technicznych oraz wstępnych prac konstrukcyjnych nad nową skrzynią biegów. Skrzyni tej nadaliśmy symbol T550.”

Dyrektor techniczny Zjednoczenia wydał 20 marca 1967 roku polecenie służbowe w sprawie rozwoju konstrukcji i produkcji skrzyń przekładniowych do samochodów ciężarowych średniej ładowności i autobusów.

Zjednoczenie poleciło skonstruowanie zblokowanej z silnikiem 5-stopniowej, synchronizowanej (biegi od 2 do 5) przekładni z kołami o stałym zazębieniu i skośnych (czyli śrubowych) zębach. Miała ona być cichsza i trwalsza od skrzyni A25 z przesuwnymi kołami biegów niskich, o prostych zębach. – Technologicznie staraliśmy się skojarzyć obróbkę T550 ze skrzynią 315, planowaliśmy wykorzystać tę samą linię obróbki kadłuba, zastosować tylko inne oprzyrządowanie – wyjaśnia Wieteska. Przekładnia 315 miała skośne zęby, podobnie jak A80.

Rada Techniczna COKBPMot uznała 8 października 1968 roku za bardziej obiecujący projekt tczewski. Kirszling wspominał, że podczas konstrukcji i obliczeń zespół współpracował z prof. Zbigniewem Jaśkiewiczem z Wydziału Samochodów i Maszyn Roboczych Politechniki Warszawskiej. „Współpracowaliśmy również z Centralnym Biurem Konstrukcji Łożysk Tocznych w Warszawie w zakresie trwałości łożysk”, dodawał Kirszling. Na Targach Poznańskich nawiązany został kontakt z firmą INA, która pomogła dobrać odpowiednie złożenia igiełkowe i przekazała nieodpłatnie ich komplet wykorzystany do budowy prototypu.

Przekładnia pracowała w położeniu pionowym (wał nad wałem, a nie obok siebie), otrzymała żeliwną obudowę z aluminiową pokrywą. Możliwe było wykonanie przekładni oddzielonej od silnika. Synchronizowane były biegi od drugiego do piątego, ale wszystkie koła były stale zazębione i miały zęby skośne. Tczew przygotował dwie wersje konstrukcji: z biegiem bezpośrednim, oznaczona T550.001 (maksymalny moment wejściowy 450 Nm) i z nadbiegiem (T550.010, na maksymalny moment wejściowy 490 Nm).

Przekładnia w wersji T550.001 miała ciąg przełożeń od 8,250 do 1,000 (wsteczny 7,310), co dawało zakres przełożeń 8,25. Wersja T550.010 miała przełożenia od 7,144 do 0,797 (wsteczny 6,030), co dawało zakres przełożeń 8,95.

Nowa konstrukcja tczewskich inżynierów miała lepsze parametry masowe od wcześniejszej skrzyni 315. Masa T550 bez obudowy sprzęgła wynosiła 129 kg, 6 kg mniej w porównaniu do skrzyni ZF S5-45, która w wersji z biegiem bezpośrednim przenosiła moment do 450 Nm. Niemiecka przekładnia miała o 9,5 mm mniejszą odległość osi wałków głównego od pośredniego (w T550 wynosiła ona 134,5 mm). Do stycznia 1970 roku FPS Tczew wykonała prawdopodobnie ponad 30 prototypów przekładni T550 i rozpoczęła przygotowywania do uruchomienia jej produkcji.

Wybór licencji

T550 nie weszła jednak do produkcji, prace nad nią zamarły na początku 1970 roku. MON naciskał na jak najszybsze uruchomienie produkcji Stara 266, a przebadanie konstrukcji, opracowanie technologii, wykonanie narzędzi i uruchomienie produkcji T550 potrwałoby co najmniej do 1974 roku. Wojsko wybrało bezpieczniejsze rozwiązanie, czyli zakup sprawdzonej konstrukcji.

Możliwe, że pomysł został zaszczepiony przez ZPMot, który w 1967 roku zaproponował zakup licencji ZF na przekładnie S6-70, przeznaczone do montażu w radzieckich ciężarówkach ZiŁ wyposażonych w silnik Andorii SW400. Pierwsze, importowane przekładnie miałby trafić do Ziłów w 1969 roku, a produkcja licencyjnych skrzyń rozpoczęłaby się w 1971 roku.

ZPMot podjął rozmowy z ZF, Kirszling był w Moskwie, ale w 1969 roku Rosjanie nie zaakceptowali pomysłu i polscy negocjatorzy przenieśli wynegocjowane warunki (np. wysokość opłat) na skrzynie biegów do Stara 200 i Jelcza.

ZF nie był jedynym licencjodawcą branym pod uwagę. – Rozważano wiele koncepcji, pojawił się Eaton jako licencjodawca skrzyni rozdzielczej dla terenowego Stara – opisuje Wieteska.

Dyrekcja przeniosła w 1967 roku Czupera na szefa Działu Rozwoju, zaś szefem Biura Konstrukcyjnego został Stanisław Maliński. Jego zadaniem było ujednolicenie technologii wyrobów, aby zwiększyć produkcję pomimo różnorodnego asortymentu. Tylko Starachowice przewidywały wypuszczanie do 30 tys. ciężarówek rocznie. Jelcz natomiast planował wytwarzanie ponad 10 tys. ciężarówek rocznie i w 1969 roku zgłosił zapotrzebowanie na wielostopniowe skrzynie biegów.

Tak pojawił się projekt modernizacji skrzyni 315 do wersji 316, w której inżynierowie zastosowali złożenia igiełkowe. Kolejnym krokiem była 6-stopniowa przekładnia 317. Była to skrzynia 316 z włączanym pneumatycznie nadbiegiem. Na podstawie skrzyni 316 tczewscy inżynierowie planowali zaprojektować przekładnię 10-stopniową (5x2). Równolegle zaproponowali nową, 8-stopniową przekładnię 4+4. Dyrekcja zakładu wstrzymała prace nad tymi konstrukcjami na początku 1970 roku, gdy rozmowy z ZF były już bardzo zaawansowane.

Kolejnym zadaniem Biura Konstrukcyjnego fabryki była unifikacja części i materiałów, których różnorodność nieustannie wzrastała, ponieważ do fabryki wciąż trafiały materiały zastępcze. Specjalizacja fabryki znalazła odzwierciedlenie w nowej nazwie, nadanej w 1968 roku: Fabryka Przekładni Samochodowych Polmo.

Maliński zajął się także zakupem licencji. Jeździł najpierw do Londynu do Eatona, a następnie do Friedrichshafen na rozmowy w sprawie zakupu licencji firmy ZF. Niemiecki producent mógł zaoferować całą gamę przekładni, już zunifikowanych konstrukcyjnie i technologicznie. Oferował pomoc w doborze i zakupie maszyn i ostatecznie zgodził się na spłatę inwestycji kupnem wyrabianych w Tczewie licencyjnych części. – Rozmowy licencyjne z ZF szły bardzo sprawnie – ocenia Wieteska. Umowę na zakup skrzyń S5-45, S6-90, multiplikatora GV90 oraz przystawek odbioru mocy podpisało Biuro Handlu Zagranicznego Przemysłu Motoryzacyjnego Pol-Mot 4 września 1970 roku.

Równolegle ZPMot rozpoczął w 1969 roku wycenioną na 64 mln zł rozbudowę odlewni, z zamiarem powiększenia jej zdolności wytwórczych do 7 tys. ton żeliwa rocznie. W tym samym roku wartość produkcji sięgnęła 650 mln zł przy zatrudnieniu 1.860 osób. Plany rozbudowy zostały uwzględnione także w kształceniu narybku: szkoła przyzakładowa liczyła 660 uczniów, gdy w 1960 roku było ich 56.

Licencyjne skrzynie

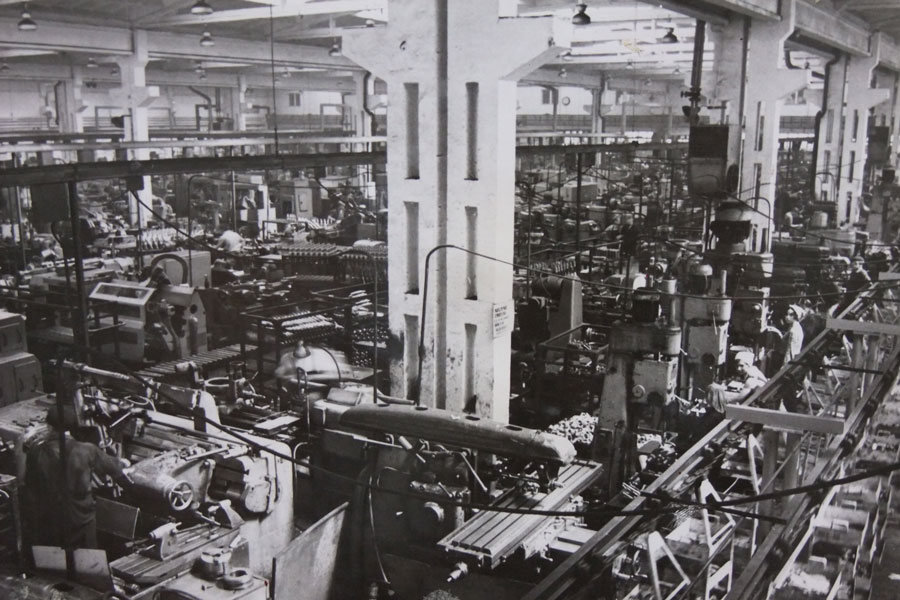

Wraz z licencją fabryka otrzymała nową technologię i maszyny, które musiały stanąć w nowych halach, ponieważ w dotychczasowych nie było miejsca. Prace budowalne ślimaczyły się, więc decyzja nr 60 Prezydium Rządu z maja 1971 roku nadała modernizacji fabryki priorytet rządowy.

Gdańskie Przedsiębiorstwo Budownictwa Przemysłowego przyspieszyło prace i oddało 6 października 1971 roku budynki użytkownikowi do zagospodarowania. Nastąpiło rozładowanie ciasnoty w starych halach, do których trafiły nowe maszyny do obróbki kół zębatych i innych elementów przekładni.

Najważniejszą była długa na 50 metrów włoska linia La Salle do obróbki kadłubów skrzyń biegów. Była przezbrajana na 3 typy przekładni: S5-45, S6-90 i S4-95. Technolodzy FPS wspominają, że zmiana narzędzia trwała długo, mocowane były w wielkich żeliwnych blokach, na których w określonych odległościach znajdowały się wrzeciona narzędziowe. Linia obrabiała płaszczyzny, wierciła, rozwiercała, gwintowała.

Wraz z licencją do Tczewa przyjechała kompletna dokumentacja produkcyjna, jak dokumentacje odlewów, odkuwek, specyfikacje materiałowe, sposoby rozkooperowania tej produkcji. Uszczelnienie, łożyska, szkolenia w roboczogodzinach. Zakład zakupił także normy DIN, wewnętrzne normy, procesy technologiczne, ale bez czasów poszczególnych operacji.

Tczew zakupił obrabiarki (szczególnie krytyczne dla jakości jak szlifierki do uzębień) wzorując się na ZF i prawdopodobnie było to kopią tego co mieli Niemcy.

Maszyny krytyczne pochodziły z Zachodniej Europy.

Na wdrożeniu licencji skupiał się zastępca dyrektora naczelnego FPS ds. technicznych Stanisław Różycki. Aleksander Giełdon wybierał dostawców. – Krajowe dostawy były kłopotliwe, np. odkuwki matrycowe zamawialiśmy w Skoczowie i Lublinie, ale łańcuszek dostaw był długi i materiały do nich trafiały z opóźnieniem, tak powstawały zaległości w dostawach – tłumaczy Giełdon.

Zapewnienie materiałów hutniczych także było wyzwaniem. ZF używał stali oznaczonej ZF7, której nie było w Polskich Normach. Niemcy zgodzili się na odstępstwo i stosowanie jeszcze droższej stali niklowej 15 HN, jej produkcję wdrożyła i rozwinęła Huta Stalowa Wola.

Licencja przyniosła nowe technologie jak półautomatyczna obróbka cieplna kół zębatych i wałków w atmosferach regulowanych, jednoczesne szlifowanie kilku średnic wałków skrzyni biegów, kulowanie powierzchni i szlifowanie powierzchni ściernicami ślimakowymi.

Zakupione technologie były tak wydajne i drogie, że Ministerstwo Przemysłu Maszynowego zastanawiało się nad koncentracją produkcji kół zębatych w Tczewie, także dla fabryk aut osobowych, do czego jednak nie doszło.

Jako pierwsza ruszyła produkcja licencyjnych kół zębatych. Tygodnik Motor nawet chwalił zakład, że już „w 1971 roku ruszyła spłata licencji ZF dostawami części takich jak: koła zębate, wałki sprzęgłowe dla skrzyń samochodów średniej ładowności”.

Jednak radość była przedwczesna. Późniejszy dyrektor techniczny ZPMot Henryk Sikorski przyznawał, że choć licencja ZF spłacana była dostawami elementów produkcyjnych, to nie udało się togo dokonać w całości z powodu niskiej jakości wytwarzanych elementów.

W operacjach frezowania uzębień pozostawiały zbyt duże naddatki na szlifowanie uzębień, co skutkowało przypaleniami szlifierskimi. Powinien to wykazać system kontroli jakości, ale niestety nie zostało to z należytą starannością przeprowadzone – jakość w okresie PRL nie była silną stroną firm produkcyjnych. Licencjodawca sprawdził starannie te części i ich nie zaakceptował.

Nowy wyrób szybko trafił do badań stanowiskowych oraz trakcyjnych; 37 przekładni S5-45 badały FSC Starachowice, Sanocka Fabryka Autobusów San i FPS Tczew. Próbne samochody Star 200 i pochodne osiągnęły do 60 tys. km przebiegów. Autosan zamontował 78 nowych przekładni w autobusach H9, których przebiegi wyniosły nawet 140 tys. km. FPS poddał próbom stanowiskowym dwie przekładnie, które pracowały bezawaryjnie i uzyskały pozytywną ocenę.

Pierwsza partia skrzyń biegów S5-45 zmontowanych w Tczewie, w znacznym stopniu z importowanych części, pojechała do Starachowic wiosną 1973 roku.

T&M nr 10/2023

Tekst: Robert Przybylski